自适应机器人如何变身

柔性打磨“老师傅”?

在制造业中,打磨抛光是一道十分普遍、不可或缺的基础工序,但却因为许多固有的技术难点,很难被有效自动化。

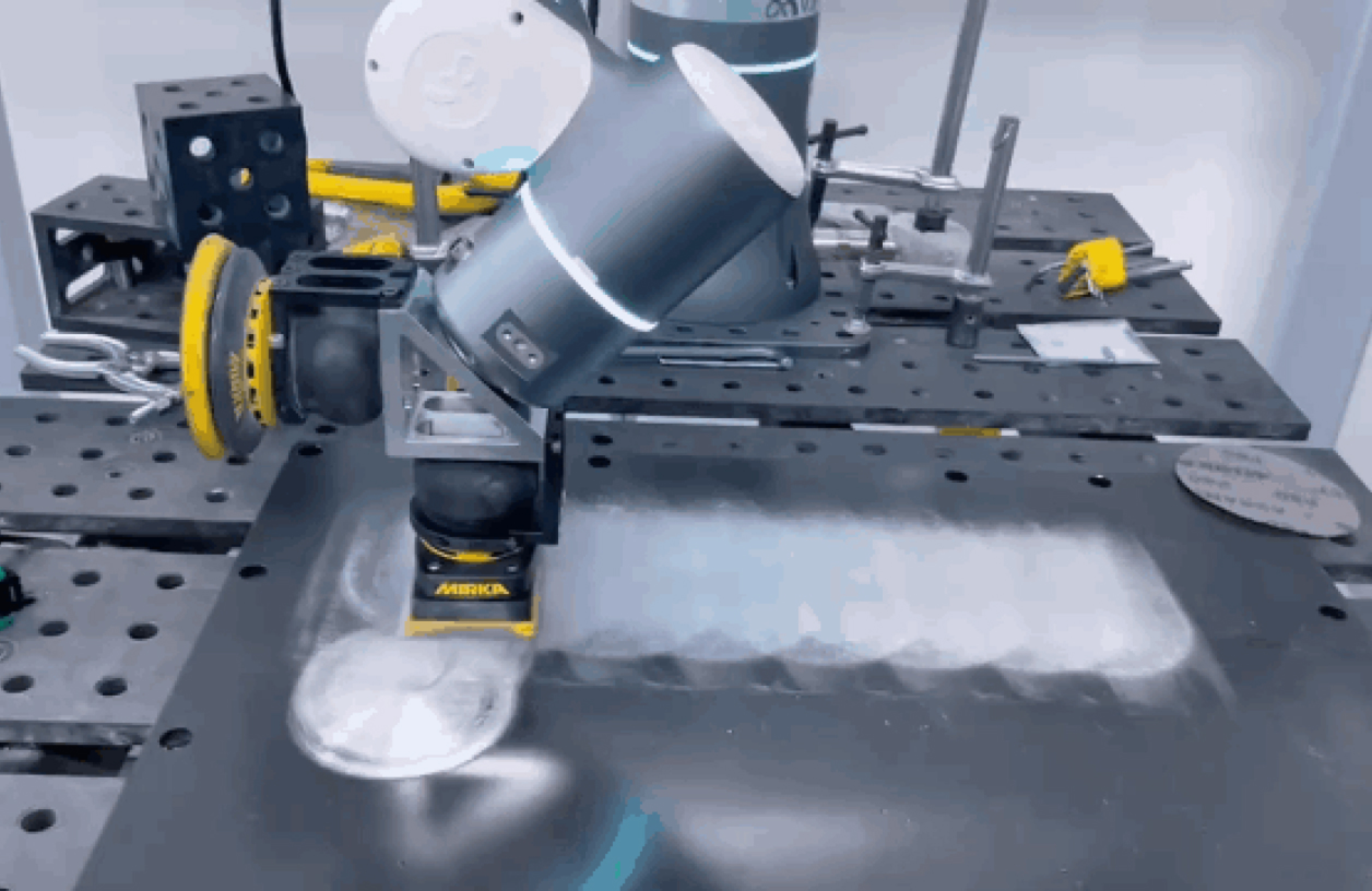

在过去几年中,基于大量的客户需求和项目实践,非夕在打磨抛光场景所涉及的技术维度、产品维度、方案维度和工艺维度上持续进行积累和突破,推出了基于自适应机器人的柔性打磨抛光解决方案,帮助大量客户完成以往难以被自动化的复杂任务,优化总体拥有成本。

打磨场景为何难以自动化?

传统的打磨抛光行业大多采用人工作业,且对工人的技艺和经验要求较高,常见一些从业年限长、手法娴熟的专业“老师傅”。

但随着人力成本的不断上涨,年轻人不再愿意从事重复、劳累、环境对身体有害的工作,因此打磨抛光工种的招工难度越来越大。同时,人工作业效率低下,且存在容易损伤材料、或成果不一致等问题。

在打磨类自动化需求日益增长的情况下,

其解决方案中常见的难点又有哪些呢?

对力控能力要求高

打磨抛光本身的工艺难度很高,对机器人综合的力控性能要求也特别高。

方案通用性低

大多数自动化方案工艺测试调试周期长,通用程度过低,无法覆盖不同的细分场景,限制了自动化的价值。

缺少可靠硬件

由于缺少高可靠性的硬件设备,打磨抛光往往也是最消耗机器人本体及周边设备使用寿命的一种应用。

多样化的打磨需求

在上述的方案难点之外,打磨抛光应用还可以按照多种维度分类,最常见的是以工件种类和磨具类型进行区分:

当多样化的打磨需求组合在一起,任务就会变得更为复杂,进而对自动化设备主体的核心能力提出了不同程度的要求。

以深度融合了工业级力控技术、机器视觉和先进AI的自适应机器人为基础,非夕从机器人所需的底层能力出发,探索解决打磨自动化难点、满足多样打磨需求的通用“武器”。

高质量打磨抛光所需的底层能力

为了出色地完成一个打磨抛光任务,非夕认为机器人需要具备不同维度的能力,包括:

曲面跟踪和轨迹学习能力

自2019年起,非夕开始测试机器人与环境接触场景下的曲面跟踪算法,并逐渐将其转化成机器人自动进行轨迹学习的技术。

借由力控,自适应机器人可以很轻易地跟随随机的复杂曲面,自动记录轨迹和压力状态,并利用自学习出来的控制策略执行打磨任务。

曲面贴合能力

应用全身力控的方式,自适应机器人可以很完美地进行实时曲面贴合,这也是实现曲面打磨应用的最核心技术之一。尤其是对于复杂的、大曲率的曲面,机器人也可以如同人手一般紧密贴合。

力位复合控制的动态性能

无论搭配主动磨头还是被动磨头,非夕的自适应机器人打磨方案都可以实现高速打磨,稳定最大线速度可达800mm/s,甚至在某些应用可达1000mm/s。即使末端处于高速动态运动的状态,Rizon拂晓系列的力控精度仍然可以达到0.6N。

抗干扰能力 + 空间灵活度

非夕自适应机器人拥有可靠的抗干扰能力,可以有效抵抗各种实际应用场景下的干扰,这一能力所带来的稳定性提升可以保证更高的打磨质量。

此外,拂晓系列本身的七关节自由度设计也使其可以更加灵活地进行空间运动。通过有效避开六自由度手臂必然存在的奇异点构型,自适应机器人能够在足够大的工作空间内实现连续的零瑕疵恒力和变力控制。

自适应机器人打磨抛光的核心优势

非夕首席机器人科学家钟书耘表示,通过大量的研发实践,基于自适应机器人的打磨抛光应用具备多项优势。

适应更广的需求范围

在汽车焊点打磨应用中,磨机开启后的震动强度过大,人靠双手都很难控制。为了实现较好的打磨效果,机器人需要维持在高刚度的状态。

而在硅胶耳机合模线的打磨应用中,机器人必须实现柔性的顺应控制,达成0.5N的打磨力控。

为了应对这些不同甚至截然相反的应用需求,自适应机器人的刚度能够灵活调节,使其综合力控范围远大于传统人工;同时,Rizon拂晓具备高力控响应能力,可以轻松适应不同曲率与摩擦力的范围。

保证更理想的工艺质量

自适应机器人还具备自学习的能力,能够根据打磨时测量到的环境反馈自动调整控制策略,从而提高力控精度,满足更高的工艺要求。

在手机边框打磨项目中,机器人的动态力控精度可达1N,每次进行切入切出的瞬间,力的波动可以控制在2-3N之间,从而有效地避免了过抛问题。

而在绝缘子打磨项目中,由于要兼顾不同打磨部位和不同的打磨工艺,对于机器人打磨精度要求极高。实际的测试验证标明,自适应机器人方案同样可以达到1-2N的动态力控精度,完美匹配了客户方的工艺质量要求。

实现高效的调试和部署

由于自适应机器人本身具有误差容忍特性,从几毫米到几厘米范围内的误差都能够自动补偿,因此调试中的重复作业被大幅缩短;

而在非夕自主开发的机器人图形化编程系统Flexiv Elements的帮助下,现场工程人员可以利用其轨迹编辑模块直接进行快速的轨迹设定与调试。

在铝铸件打磨的项目中,非夕团队仅用两天时间,就完成了新工艺的完整验证;而在进行激光焊缝打磨应用落地时,非夕展现了一天之内换型部署的能力。

提高总体方案性价比

通过具体测算,基于自适应机器人的总体方案性价比较高,一般可比传统自动化方案节省大约50%的成本,甚至更高。

这一方面是因为,自适应机器人本身是软硬件高度集成一体化的力控型机器人,使得非夕的打磨抛光方案不需要加装額外的外部传感器,或是浮动磨头,从而有效减少外部设备损耗和维护费用。

另一方面,非夕的方案通常能够适配多种打磨工具,甚至在一些特定项目中,机器人末端可以同时安装两个磨头去完成前后道不同工艺的打磨,节省了设备成本、提高了工作效率。

此外,自适应机器人还能兼容外部TCP的打磨方案,比如一些厨具、汽车零部件的打磨,这类打磨形式更有利于工件在产线上的处理,并且能够适应大型的打磨设备。

作为力控机器人最直接的应用场景之一,打磨抛光一直是并将长期是非夕深入挖掘、不断突破的自动化领域。

除打磨、抛光、磨削、去毛刺等场景外,自适应机器人已有的高级力控能力也能在其他涉及表面处理作业的任务中发挥巨大作用。通过打造柔性、通用、专业的机器人“老师傅”,非夕会为更多客户带来生产价值,助力行业自动化变革。