车身焊点打磨

焊接是汽车制造常用的一种工艺,焊接后的零件表面大多会有不同程度的表面缺陷,如焊接飞溅、焊瘤、焊缝过高等,对后续的装配、涂装等工序都有较大影响。由于工件形状复杂、大工件尺寸精度偏差等原因,难以实现自动化打磨抛光。

案例介绍

客户:某头部新能源车企

该客户一直坚持自建智能制造基地并大力投入技术创新研发,对生产的智能化、柔性化有较高要求。为解决工艺规划中未考虑到的焊点对后续工序的影响,该客户需要在已成型的产线增加有人工参与的打磨工序,并保证工位协作空间内的人员安全。

非夕方案简介

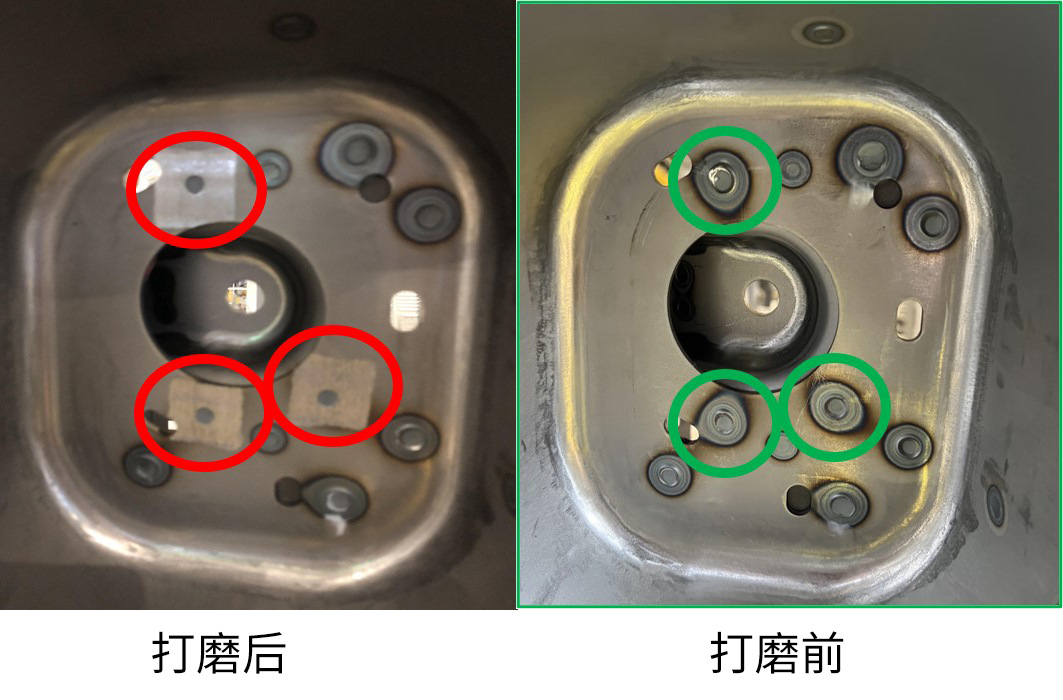

自适应机器人焊点打磨方案无需外部力控工具及浮动磨头,凭借机器人的高响应底层力控技术,可以通过力控探高确认基材位置,再将凸起的焊点打磨至与基材齐平,保证打磨质量。打磨耗材自动更换,效率优于人工方案。

技术特色

高刚度打磨:机器人通过力控探高自适应打磨位置及高度,进行高刚度打磨,打磨成果质量高一致性好。

工艺封装:基于创新研发能力和对打磨工艺的深度研究,非夕将复杂的打磨工艺封装成多个简易的元操作Primitive内置于Flexiv Elements,通过拖拽示教和图形化编程的交互方式即可实现方案的快速部署,降低机器人使用门槛。

方案优势

方案简单 性价比高

无需额外浮动磨头及力控系统,设备损耗及低运维成本更低;可自动更换耗材,打磨效率更高。

自适应位置误差 打磨质量提升

自适应位置误差,无过磨或打磨不平整等问题,打磨质量优于人工方案。

便捷的使用体验

Flexiv Elements 的图形化编程界面搭配打磨工艺软件包,易操作、部署快,10-15天即可完成工艺调试部署。

灵活部署 安全协作

Rizon 满足国际人机交互安全标准,获得CE、ETL双安全认证,可安全灵活地部署在人工作业场景及已成型的产线中,且无需对产线进行大幅度改装。